模具设计注塑成型加工指南

构造材料

要根据应用需求选择适当的模具钢。如果是原型制作,则无需使用硬化模具钢。大多数情况下,通常使用预硬化钢或铝来降低成 本,以及便于在原型制作阶段对模具进行调整。这些软性金属还可以模塑出足够的试件及预制部件。预硬化的模具钢(如 P-20 或 NAKR-55)常用于制作大规模的模具,因为在大型应用中进行模具钢硬化是很不切实际的。

在产量较高的情况下,需要对型芯和模腔使用硬化模具钢。S-7、H-13 和不锈钢 420 是最常用的钢材。S-7 是极其优秀的模钢,可以长时间用于生产运作。如果需要很高的熔体和模具温度,则应选用 H-13 型钢材。H-13 还可用于制作热流道歧管。H-13 的回火温度非常高,可以承受很高的模具加工温度而不影响硬度。

如果应用领域对耐磨损性提出很高的要求,或者环境中会产生大量冷凝现象,则不锈钢则为模具钢的最佳选择。可使用 A2、 ASP23 或 D-2 型钢材制作具有高磨损性的模腔插件。

表面光洁度

根据部件美观要求、客户需求和功能的不同,成型部件的表面 可能各不相同。从 SPI #1 镜面般的高光泽表面到使用蚀刻技术 得到的纹理表面,LNP 复合材料几乎可以拥有任何类型的成型 部件表面光洁度。需要了解的很重要一点是,某些材料在具有 了某种模具表面光洁度后性能得到改进。例如,聚丙烯在无光 表面模具中的脱模性明显好于高光表面的模具。在填充量很多 的树脂中很难实现高光。

排气

为了最大程度提高模具性能,排气是成型周期中的重要一环。 当热塑性材料进入模腔时,需要排出模腔中的空气。排气孔通 常位于最后填充到的部位,靠近缝合线的部位以及流道系统 上。沿分模线周边分布的附加排气孔可大大提高整体排气性 能。模具中的残留气体在成型部件上显示为焦痕。基本经验 是:模具中气体必须能够以与塑料进入模腔相同的速率排出。气孔深度因所用材料而不同通常非晶态热塑性材料由于粘度 较高,要求的气孔深度较大。

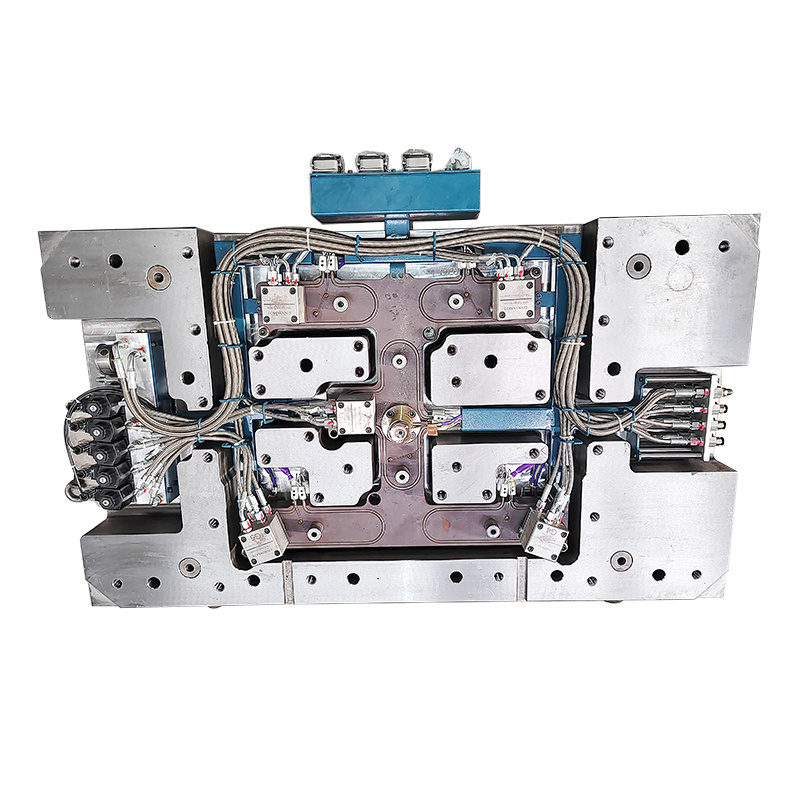

单腔和多腔

有三种基本类型的模具在工业中最为常用,尤其是使用 LNP 复 合材料的模具。

热流道

全热流道模具或“无流道”模具具有很多优点,但必须精心设 计,以确保对流入模腔内的熔体进行适当控制。尽管无流道模具在成型操作中几乎不会产生任何废弃物,但在启动时易出现问题,尤其是使用半结晶 LNP 复合材料的模具,这种材料易于快速冷固。需要遵守的原则包括:

• 仅使用专门针对应用特点设计的、平衡良好的热流道歧管系统。

• 根据所用材料的不同,可以将热流道设计成用敞开式浇口底 板直接浇到部件上,也可使用阀门浇口进行无残留成型,也 可把浇口开在小表面流道上。

• 加热的流道路径和热底板应该提供可顺利进入模腔的流动路 径,并且在外部进行加热。

• 在使用长玻璃纤维增强型树脂时,浇口残留是不可避免的。

• 应使用来自一家热流道制造商的全套系统,而不是使用来自 不同制造商的不同组件。

• 浇口尺寸取决于所加材料的量和类型、部件大小/配比 和壁厚。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣